Г.Я. Бернер, М.Б. Раяк, М. Кинкер Солнечная энергетика за рубежом Журнал «Новости теплоснабжения» №5 (105), 2009 г.

К.т.н. Г.Я. Бернер, к.т.н. М.Б. Раяк, к.т.н. М. Кинкер

Состояние дел в зарубежных странах

В последнее время в большинстве развитых стран мира в качестве возобновляемых источников теплоснабжения наибольшее распространение получили системы использования солнечной энергии. Солнце обрушивает на Землю такое количество энергии, что, если преобразовать ее всю в другие виды энергий, хватило бы на тысячи цивилизаций, т.к. известно, что суммарное излучение на поверхность Земли достигает 152424х1013 кВт энергии. Согласно некоторым источникам это в 20 тыс. раз превышает потребляемую энергию, вырабатываемую традиционными энергоносителями. Однако, быстрый рост солнечной энергетики возможен лишь при активной поддержке государственных структур.

Поэтому прочное лидерство в этом вопросе принадлежит Германии и Японии, где проблемы использования солнечной энергии являются частью промышленной политики правительств. Солнечные лучи приносят приблизительно по 1 кВт энергии на каждый 1 м2 земной поверхности, но, как показывают расчеты специалистов, в климатических условиях Центральной Европы пока используется лишь меньшая доля этой энергии. Тем не менее, по прогнозам специалистов, к 2050 г. в Германии доля электрической энергии, получаемой от солнечных установок, составит до 9,8%, а доля тепловой энергии — 20,5% от общего объема энергии альтернативных источников. Поэтому, в частности, в Германии уже почти 15 лет существует программа, по которой 300 тыс. зданий должны быть оборудованы солнечными энергетическими системами. Для стимулирования граждан, поставляющих энергию от собственных солнечных панелей на крыше в национальную энергосеть, предоставляются низкопроцентные кредиты на 10 лет. Благодаря проводимой политике мощность солнечных установок для генерации электрической энергии в Германии с 1999 по 2005 гг. возросла с 13 до 750 МВт. В 2007 г. число таких солнечных панелей достигло 300 тыс. суммарной мощностью до 2500 МВт. Предполагается увеличить число солнечных панелей до такой величины, чтобы с их помощью можно было бы обеспечить как минимум 30% всей потребности в электроэнергии жителей частных домов. К 2025 г. выработка электроэнергии, получаемой от солнца, должна достигнуть 589 млрд кВт.ч.

Как показывают расчеты, для экономически оправданного внедрения солнечных панелей на индивидуальной крыше владельца дома стоимость 1 кВт.ч не должна превышать 50 центов США, и подобный источник электроэнергии от «собственной крыши» застройщика должен стать дешевле, чем от государственной электросети. Считается, что солнечная панель площадью 50 м2обеспечивает экономию до 3000 евро в год. При этом, как установлено расчетами, в масштабах страны эмиссия углекислого газа в атмосферу снизится на 350 млн т в год. Иначе говоря, большая часть этой стоимости падает не на производство энергии, а на распределительные сети и другие затраты. При наличии же собственного источника электроэнергии на крыше, отпадают расходы на транспортирование энергии. Поэтому, особенно целесообразным следует считать использование «солнечных электрогенераторов на крыше» в сельской местности, удаленной от крупных электростанций. Естественно, что наибольшее развитие солнечные системы получают в южных районах Германии, где мощность облучения достигает до 1,2 кВт на 1 м2, а плотность населения существенно ниже, чем в таких индустриальных Землях Германии как Северный Рейн- Вестфалия. Например, внедрение в небольшом поселке в Южной Баварии солнечных установок для получения тепловой энергии позволило уменьшить эмиссию углекислого газа (СО2) в атмосферу на 30 тыс. т в год.

С 2004 до 2006 гг. в целом по Германии число новых солнечных установок для получения тепловой энергии возросло с 60 до 140 тыс., а общая площадь абсорберов (солнечных коллекторов — прим. ред.) достигла 5,4 млн м2. К 2010 г предполагается довести эту величину до 10 млн м2. В свою очередь, в Австрии уже в 2000 г. работали солнечные абсорберы общей площадью 530 тыс. м2, обеспечивающие выработку около 160 млн кВт тепловой энергии в год.

По климатическим условиям средней части Европы на долю отопления приходится от 65 до 75% от общего расхода энергии, а на горячее водоснабжение — от 12 до 20%. На хозяйственные нужды расходуется около 9%, а на долю освещения приходится примерно 2% энергии. При этом, по данным Германии, мощность отопительных систем рассчитывается, исходя из расхода тепла, составляющего примерно 2025 кВт на 1 м2 общей площади помещения.

Такие отопительные системы внедряются не только в Германии, но и в таких солнечных странах как Испания, Италия, Греция, Марокко, Индия и Мексика. Так, например, на Иберийском полу

острове, где солнечные дни наблюдаются 300 дней в году, в ближайшее время будут построены солнечные установки суммарной мощностью до 600 МВт, а в Марокко мощностью до 450 МВт.

Аналогичная государственная политика по стимулированию солнечной энергетики в частных домах проводится в Японии. Домовладельцам, имеющим на крышах установки, использующие энергию солнца, компенсируется до 50% затрат. Поэтому ежегодно в Японии в эксплуатацию вводится до 60 тыс. таких домов. В результате в конце 2003 г. общая площадь подобных установок составила 7,35 млн м2, а к 2010 г. планируется увеличить ее до 35 млн м2. При этом основной упор делается на применение солнечных систем для нагрева воды в частных домах, число которых достигло уже 15% от общего числа этого жилого фонда. Характерно, что затраты на эти системы за 10 лет, начиная с 1995 г., уменьшились почти в 4 раза.

В Израиле с начала 1980-х гг. около 80% всех водонагревательных установок приходится на долю солнечных систем, и их количество продолжает увеличиваться. По мнению многих экспертов, в перспективе ускоренного развития солнечной энергетики следует ожидать и в таких солнечных странах Азии как Южная Корея и КНР. В частности на долю многонаселенного Китая уже к концу 2003 г. приходилось до 60% общей площади всех солнечных абсорберов в мире, хотя в этой стране отсутствует государственная поддержка солнечной энергетики. Тем не менее в пересчете на 1000 жителей страны в Китае площадь солнечных абсорберов составляет лишь 7,4 м2 на 1000 жителей, в то время как в Австрии она равна 20,5 м2/1000 чел., в Греции 15,1 м2/1000 чел., а в Израиле она достигла значения 52,3 м2 на 1000 жителей. Экономические расчеты показывают, что все затраты на оборудование солнечных систем окупаются за 2-4 года, а длительность гарантированной эксплуатации составляет около 30-40 лет.

Для систем отопления и ГВС жилых зданий предназначены солнечные термические абсорберы различного конструктивного исполнения. Так, например, по мнению специалистов Германии, применение солнечных термических абсорберов для отопления и ГВС жилых домов усадебного типа позволяет почти на 40% сократить расход газа и жидкого топлива. В частности, при средней температуре воды для ГВС 60 ОС расход тепла составляет 1,9 кВт в день на 1 чел. или 700 кВт в год, что соответствует расходу 70 л жидкого топлива. Отсюда следует, что если только половина этой потребности покрыта за счет солнечного термического абсорбера в сочетании с аккумулятором горячей воды, то будет сэкономлено до 35 л жидкого топлива. По опыту эксплуатации таких систем известно, что экономия составляет до 65% от номинально требуемого расхода энергии.

Термические солнечные абсорберы в Германии выполняются обычно в виде многослойной конструкции в алюминиевой раме. Сверху рама закрыта высокопрочным прозрачным стеклом с пропускной способностью более 92%. При этом отражение солнечного облучения составляет менее 5%. Под стеклом размещена пленка из светопоглощающего металла, в качестве которого используют, например, медную пластину. Эта пластина и выполняет функцию солнечного абсорбера. Непосредственно к этому абсорберу приварен или припаян регистр или змеевик из медных трубок диаметром d=1/8″. Под регистром располагается многослойная теплоизоляция в виде слоя минеральной ваты и слоя вспененного полиуретана. Такие модули рассчитаны на максимальную температуру теплоносителя, циркулирующего по медному регистру до 206 ОС при давлении до 10 бар. Прочность конструкции остекления модуля такова, что она способна выдержать напор ветра со скоростью до 250 км/ч.

Термические солнечные абсорберы хорошо комбинируются в усадебных жилых домах с индивидуальными котлами для сжигания древесного топлива, в качестве которого применяются древесные гранулы, вырабатываемые из отходов деревообрабатывающей промышленности или растительных остатков сельскохозяйственного производства. Термические солнечные абсорберы наиболее эффективно использовать в сочетании с низкотемпературными системами панельного отопления с установленными в полах помещений регистрами, по которым циркулирует горячая вода. Такие абсорберы оснащаются устройством для регулирования, которое при дефиците получаемого тепла автоматически подключает горячую воду, поступающую в систему от котла для сжигания гранулированного древесного топлива.

Исключительный интерес представляют собой установки, в которых солнечная энергетика сочетается с использованием тепловых насосов. В частности, одной из зарубежных фирм разработана система, реализующая эту техническую идею.

В этой установке применен гибридный солнечный абсорбер, в который встроен осевой вентилятор и теплообменник, размещенный под змеевиком, по которому циркулирует теплоноситель, воспринимающий солнечное тепло. Технический смысл работы такого гибридного коллектора состоит в том, что при недостаточном солнечном облучении используется конвективное тепло окружающего воздуха. С помощью

вентилятора теплый воздух передает энергию через теплообменник к змеевику, по которому циркулирует теплоноситель, поступающий в верхнюю зону комбинированного аккумулятора тепла. Если в определенное время расход энергии на отопление и ГВС незначителен, то полученное тепло накапливается в так называемом «латентном» аккумуляторе при температуре около 25 ОС. При увеличении водоразбора автоматически в работу включается тепловой насос. С его помощью температура воды повышается до 55 ОС, и она через аккумулятор направляется в сеть ГВС.

В.П. Кащеев, В.А. Поляков Энергосбережению тоже надо учиться

В.П. Кащеев, консультант, В.А. Поляков,

руководитель отдела развития, ЗАО «Мосфлоулайн», г. Москва

Проблеме энергосбережения в России сейчас уделяется большое внимание. Значительная экономия топливно-энергетических ресурсов может быть достигнута за счет широкого применения передовых технологий прокладки тепловых сетей. На сегодняшний день системы предварительно изолированных трубопроводов с пенополиуретановой (ППУ) изоляцией признаны в мире самой экономичной технологией прокладки — тепловые потери составляют от 2 до 5% в зависимости от диаметра трубы при коэффициенте теплопроводности менее 0,033 Вт/м.К. Рассматривая проблемы применения таких трубопроводов в нашей стране полезно проанализировать опыт европейских стран, в частности Германии.

История централизованного теплоснабжения в Германии берет начало в 1880 г Протяженность теплосетей в настоящее время составляет примерно 100 тыс. км в двухтрубном исчислении. Внедрение новых технологий прокладки тепловых сетей в ППУ изоляции началось около 40 лет назад. Сегодня около 50 тыс. км теплосетей — это стальные трубопроводы в ППУ изоляции, около 25 тыс. км — гибкие трубы, остальные 25 тыс. км — традиционная прокладка (канальная, надземная и т.п.). Ежегодный объем строительства новых и замены старых сетей по технологии прокладки труб в ППУ изоляции составляет около 3000 км. За это время в Германии накоплен колоссальный опыт изготовления предизолированных систем, их проектирования, строительства и эксплуатации. Аккумулятором этих знаний является Ассоциация AGFW. Направлениями деятельности Ассоциации являются многочисленные вопросы, начиная с технологий производства и монтажа оборудования, нормативно-технической и энергетической политики, экономии тепла и заканчивая проблемами надежности систем, организации и безопасности труда, а также менеджмента знаний. Каждый этап внедрения труб с ППУ изоляцией регламентируется специальными документами Ассоциации AGFW, едиными для всей страны и обязательными для исполнения.

Обеспечение качества и как итог эффективное энергосбережение, является в Германии комплексным процессом, охватывающим все фазы создания теплосети:

- проектирование;

- проведение конкурса и размещение заказа;

- заводское изготовление конструктивных элементов системы;

- транспортировка и хранение;

- монтаж;

- приемка строительно-монтажных работ;

- ввод в эксплуатацию;

- эксплуатация.

При этом перед началом реализации необходимо выявить квалификацию поставщиков и строительных организаций. Персонал этих организаций должен быть обучен и обладать достаточным опытом, так же как и органы технического надзора и персонал эксплуатационных предприятий. Особое внимание надо обратить на документирование всего процесса — от проектирования до ввода в эксплуатацию.

Основу расчета статики предизолированных трубопроводов составляет выбор схемы прокладки трубопроводов, среди которых:

1. Условная прокладка — с ограничением протяженности участка между углами поворота. Данная прокладка удобна тем, что позволяет раскапывать трубопровод в любое время в процессе эксплуатации.

2. Горячая прокладка (с предварительным прогревом). Протяженность между углами и диаметр трубопровода не ограничены. Траншея засыпается при достижении температуры прогрева, определяемой проектом (приблизительно половина от рабочей температуры).

3. Холодная прокладка (без предварительного прогрева). Способ применим, если в процессе эксплуатации возникающие напряжения не превышают предел текучести стальной трубы. Ассоциация AGFW рекомендует применять этот метод для труб диаметром не более 400 мм и температуре не выше 120 ОС. При этом способе, как правило, применяют компенсационные подушки (предназначены для защиты полиэтиленовой оболочки трубопровода от возможных повреждений, которые могут возникнуть в результате линейных удлинений и сжатий труб в процессе их эксплуатации; эти подушки используют при бесканальном подземном способе прокладки трубопроводов. — Прим. ред.). При прокладке на малой глубине существует опасность выпучивания трубопроводов.

4. Прокладка с применением стартовых компенсаторов для ограничения продольных перемещений трубопровода.

Согласно руководящим документам Ассоциации AGFW в вариантах 1 и 3 допускается прокладка трубопроводов методом изгиба трассы с углами не более 3О, при этом расстояние между изгибами не должно превышать 20 диаметров трубы.

Анализируя проекты на тепловые сети, разработанные российскими институтами, к сожалению, приходится делать вывод, что многолетний опыт наших западных коллег слабо учитывается в России. Практически все отечественные проекты выполняются по схеме холодной прокладки, что приводит к большим осевым нагрузкам. Трубопровод имеет большие смещения в областях скольжения. Тройники и тройниковые ответвления приходится усиливать. Строительство теплосети должно быть выполнено без отступлений от проекта по высотным отметкам, компенсирующие подушки должны быть предварительно напряжены. Очень высоки требования к геологическим изысканиям и качеству используемого для засыпки песка. При существующем отношении к строительству тепловых сетей в нашей стране это весьма проблематично.

Напрашивается естественный вывод — проекты должны выполняться с учетом всех особенностей, названных выше, и при этом должна выбираться оптимальная схема прокладки.

Одним из самых проблемных узлов тепловых сетей, наиболее часто выходящих из строя из- за коррозии стальной трубы, является неподвижная опора. В Европе уже более 20 лет назад отказались от применения таких опор, предпочитая естественную компенсацию. Врезки делаются в так называемых естественных точках крепления. У нас их принято называть «мнимыми опорами». Мало того что неподвижная опора — удовольствие достаточно дорогое, она даже в предизолированных системах является местом проникновения блуждающих токов на стальной трубопровод и, как следствие, трубопровод преждевременно выходит из строя. Наша же задача, чтобы тепловые сети работали без замены в течение 50-60 лет.

С 1996 г. Ассоциация AGFW проводит сбор данных от теплоснабжающих предприятий о повреждениях на трубах с ППУ изоляцией с целью анализа тенденций развития причин неисправностей и при необходимости введения мер по их устранению. В сборе информации участвует все возрастающее число членов Ассоциации (в 2008 г. — 90%), данные охватывают около 10% всех тепловых сетей страны. Почти 80% всех повреждений были обнаружены с помощью систем оперативного дистанционного контроля (ОДК) изоляции. В остальных случаях повреждения выявлялись визуально или по результатам тепловизионной съемки.

Статистика повреждений показана на рис. 1 и 2. Все повреждения подразделяются на системно-обусловленные, связанные с неудовлетворительным качеством продукции и монтажных работ, и посторонние повреждения, которые были нанесены третьей стороной. Посторонние повреждения составляют около 15-20%. Среди основных причин системных повреждений:

- негерметичность муфтовых соединений (45%);

- дефекты сварных соединений на стройплощадке (14%).

По результатам анализа повреждаемости Ассоциацией AGFW был разработан и введен в действие ряд документов:

- FW401 «Прокладка и статика труб в ППУ изоляции для сетей централизованного теплоснабжения»;

- FW603 «Монтаж муфт на трубопроводах с ППУ изоляцией: аттестация монтажников»;

- FW601 «Квалификационные критерии для предприятий, занимающихся прокладкой трубопроводов»;

- FW605 «Монтаж муфт на трубах с ППУ изоляцией: требования к предприятиям».

Как видно из рис. 1 и 2, в результате в последующий период наблюдается резкое снижение повреждаемости. Снижению дефектов муфт также способствовало вытеснение из практики монтажа типов муфт, не допускающих проверку герметичности гидроизоляции до заливки смеси компонентов ППУ

Одной из основных составляющих строительства является монтаж теплосети и муфт. Следует обратить внимание на следующие особенности, отмеченные в Руководстве, подготовленном Ассоциацией AGFW.

1. В процессе монтажа рекомендуется маркировка зон крепления и скольжения трубопроводов, определяемых проектом с обозначением зон их предварительного напряжения.

2. Компенсационные подушки как важная составляющая проекта рассчитываются по своим правилам в зависимости от схем и условий прокладки. Основное правило — температура поверхности полиэтиленовой оболочки не должна превышать 50 ОС во избежание снижения усталостной прочности, что приводит к ограничению толщины подушек до 100-120 мм в зависимости от способа установки (кругового или бокового). Крепление подушек к трубе скотчем с защитой от проникновения песка полиэтиленовой пленкой (рис. 3).

3. При сварке полиэтиленовой оболочки и монтаже муфт необходимо защитить зону от воздействия ветра, влаги, пыли, солнца. Работы вести при температуре не менее 5 ОС. На оболочке не должно быть царапин, надрезов, следов удара, т.к. в этих местах возникает концентрация напряжений.

4. При сварке на стальном трубопроводе должны быть отключены смонтированные приборы системы ОДК во избежание их повреждения.

5. При сварке муфт должна контролироваться не только температура нагрева, но и температура остывания стыка (до температуры 90 ОС).

6. Заливка установленных муфт компонентами ППУ производится при температуре поверхности рабочей трубы от 15 до 45 ОС.

В связи с вышеприведенным анализом применения предизолированных трубопроводов в Германии хотелось бы поделиться следующими соображениями.

Всесторонний анализ причин повреждаемости трубопроводов тепловых сетей и дальнейшая разработка и внедрение соответствующих нормативных документов на все этапы жизнедеятельности труб в ППУ изоляции позволяют значительно снизить повреждаемость теплосетей уже через 11,5 года. В России с нами злую шутку сыграла отмена обязательности применения СНиПов, ГОСТов, Сводов правил. Старые нормативы отменены, а новых еще нет. Предполагается, что создаваемые саморегулируемые организации (СРО) смогут «сочинить» свои нормативные документы. Но сколько СРО, столько и своих нормативов. Ничего хорошего от такой политики ждать не приходится. Да и СРО в области теплоснабжения — перспектива достаточно далекая. Около 60-70% тепловых сетей по России, отслуживших свой срок, могут не дождаться «светлого будущего». На наш взгляд, Министерство энергетики РФ должно взять в свои руки и ускорить процесс разработки и внедрения новых нормативных документов, которые сделают новые законы «Об энергосбережении» и «О теплоснабжении» реально работающими.

Комментарий к статье «Энергосбережению тоже надо учиться» члена редакционной коллегии журнала «НТ», вице-президента НП «Российское теплоснабжение» Ю.В. Ярового В ходе проводимой с 2000 г. административной реформы, государство сознательно оставило за собой право формирования общих «правил игры», лишив такого права министерства и ведомства. Министерство энергетики РФ не имеет сегодня полномочий издавать по своей инициативе обязательные для всех нормативно-технические документы.

Проблемы качества тепловых сетей, которые сегодня действительно есть и которые имеют уже угрожающий характер, могут и должны быть разрешены либо в СРО (ожидать этого «светлого будущего» осталось недолго — до 1 января 2011 г), либо добровольным присоединением к системе качества в теплоснабжении, разработанной и внедряемой НП «Российское теплоснабжение». Стандарты организаций НП «РТ» в блоке «Тепловые сети в ППУ-изоляции» (с текстом которых можно ознакомиться на сайте НП «РТ» в разделе «О деятельности» - www.nprt.rosteplo.ru. — Прим. ред.) разработаны профессионалами и в полном объеме охватывают все этапы жизненного цикла тепловых сетей в ППУ изоляции. Соблюдение этих стандартов позволит обеспечить необходимое качество тепловых сетей.

Рыбалов С.Л. Новое поколение энергоэффективных тонких люминесцентных ламп типа Т5

Рыбалов С.Л. канд. тех. наук (под общей редакцией проф. Ю.Б. Айзенберга). М.: Знак, 2011.

В брошюре, подготовленной Московским Домом Света по заказу Проекта ПРООН/ГЭФ/Минэнерго РФ «Преобразование рынка для продвижения энергоэффективного освещения в России», рассматривается новое поколение энергоэффективных тонких люминесцентных ламп типа Т5; приводится их номенклатура, технические характеристики и область применения. Использование новых ламп для освещения промышленных и общественных зданий совместно с системами автоматического регулирования освещения позволяет получить до 80% экономии электроэнергии в осветительных установках. Наряду с этим люминесцентные лампы Т5 обеспечивают значительное снижение загрязняющих атмосферу выбросов, позволяют резко улучшить комфортность и гигиеническое состояние окружающей среды благодаря отсутствию вредной пульсации светового потока и десятикратно уменьшенному содержанию ртути.

Брошюра подготовлена при участии независимых экспертов и консультантов. Мнение авторов необязательно отражает точку зрения ПРООН, других учреждений системы ООН, Министерства энергетики РФ и организаций, сотрудниками которых они являются.

© Программа развития Организации Объединенных Наций (ПРООН), 2011

В брошюре приводится анализ самых современных и перспективных трубчатых энергоэкономичных ламп третьего поколения (первое — лампы Т12 с диаметром колбы 38 мм, второе — Т8 с колбой 26 мм, третье — Т5 с колбой диаметром 16 мм). Проведено сравнение их параметров и источников света других типов.

Люминесцентные лампы (ЛЛ) представляют собой разрядные источники света низкого давления, в которых УФ-излуче-ние ртутного разряда преобразуется люминофором в более длинноволновое излучение. Первые образцы ЛЛ появились еще в 1926 г.

В 1938 г. фирма Generаl Electric довела ЛЛ до широкого коммерческого использования. Первые образцы отечественных ЛЛ были созданы в 1936—1940 г. группой московских ученых под руководством С.И. Вавилова и В.А. Фабриканта. Это были линейные лампы с диаметром 38 мм (Т12) мощностью 20, 40, 65 и 80 Вт.

В 80-х годах было освоено производство второго поколения энергоэкономичных ЛЛ диаметром 26 мм (Т8), которые обеспечивали те же световые потоки, что и лампы Т12 при мощностях 18, 36 и 58 Вт. Появление в это же время новых трехкомпонентных люминофоров позволило повысить световую отдачу до 92—95 лм/Вт при одновременном улучшении качества цветопередачи (Ra > 86) и снижении спада светового потока в конце срока службы до 15 % от начального с продолжительностью горения 10—12 тыс. часов (срок службы с электромагнитными балластами (ЭмПРА) до 50 % отказов — 15 000 часов, срок службы с электронным балластом (ЭПРА) с прогревом электродов до 50 % отказов — 20 000 часов).

Тенденция повышения энергоэффективности ЛЛ при понижении диаметра привела к созданию в 2000 г. серии ЛЛ третьего поколения с повышенной энергоэффективностью в трубке диаметром 16 мм (Т5), которые предназначены для работы исключительно с ЭПРА.

За последние годы производство и применение ламп с ЭПРА бурно прогрессировали, завоевывали все новые позиции, быстро вытесняя лампы типа Т8 в колбе с диаметром 26 мм, не говоря уже о лампах типа Т12 в колбе диаметром 38 мм, которые давно не выпускают ведущие электроламповые фирмы мира. (Остались позиции для замены существующего парка и для специальных применений). Масштабы экспансии новой техники столь велики, что лампы Т5 в Германии и Великобритании составляют сегодня не менее 30 %, в США — 40 %, а в Швеции — 70 % от объема всех выпускаемых ЛЛ, при этом новые световые приборы во всех этих странах разрабатывается только для ламп Т5.

Важно отметить, что параллельно созданы и массово выпускаются три ряда таких ламп: нормальные (табл. 1), с повышенной интенсивностью (табл. 2), а также лампы с повышенной световой отдачей (табл. 3). Светотехнические параметры ламп Т5 приведены для окружающей температуры 25 °С (табл. 1—3), электрические параметры приведены в табл. 4.

Отечественная промышленность все более отстает от конкурентов, продолжая массовый выпуск устаревшей техники — ламп Т12 и Т8 в основном с электромагнитными ПРА со стандартными потерями. Эти аппараты запрещены к производству (продаже) в Европе с мая 2002 г. из-за их энергетической неэффективности и поэтому в основном направляются на экспорт в Россию и страны СНГ.

Юнович А.Э. Светодиоды и их применение для освещения

Юнович А.Э., доктор физ.мат. наук, профессор. Под редакцией профессора Ю.Б. Айзенберга. М.: Знак, 2011.

Брошюра подготовлена Московским Домом Света по заказу Проекта ПРООН/ГЭФ/Минэнерго РФ «Преобразование рынка для продвижения энергоэффективного освещения в России». Брошюра является популярным изданием.

Рассмотрены основные особенности работы светодиодов, их преимущества по сравнению с другими источниками освещения и области их применения. Обсуждены перспективы развития светодиодного освещения в мире и в России.

Брошюра подготовлена при участии независимых экспертов и консультантов. Мнение авторов необязательно отражает точку зрения ПРООН, других учреждений системы ООН, Министерства энергетики РФ и организаций, сотрудниками которых они являются.

© Программа развития Организации Объединенных Нацийь(ПРООН), 2011

Введение. Светодиоды как основа освещения будущего

Светодиоды (русское сокращение СД, английское — LED, Light Emitting Diodes) — полупроводниковые приборы, которые при протекании тока излучают свет, т.е. преобразуют электрическую энергию в световую. Светодиоды в 60-80 гг. ХХ-го века широко применялись в разного рода индикаторах и цифробуквенных указателях. Они имели красный, оранжевый и желто-зеленый цвет свечения. Открытия и изобретения в физике в 90-х гг. привели к созданию высокоэффективных светодиодов, излучающих в видимой области спектра, от ближнего ультрафиолетового до чисто зеленого диапазона [1, 2]. Яркие светодиоды, излучающие во всей видимой области, дали возможность создания светодиодных источников белого света.

В начале XXI века были разработаны государственные программы развития светодиодного освещения в Японии, США, Китае, Корее, Европейском Союзе. Промышленность светодиодов и светодиодное освещение развивались бурными темпами, опережая смелые предсказания специалистов. Были выращены сложные полупроводниковые структуры с десятками слоев толщиной порядка нанометров. Были разработаны новые типы светодиодов и светодиодные лампы, определены их области применения. Светодиодная промышленность стала перспективной областью экономики.

Российская научная и инженерная школа внесла важный вклад в исследования и разработки СД. Международное признание этого — Нобелевская премия академика Ж.И. Алферова [3]. С 2000 года Всероссийские конференции, международные выставки, посвященные светодиодам и их применению, проводились в России ежегодно. Число производителей светотехнических изделий на основе СД в России быстро увеличивалось. Начал формироваться рынок такой продукции. Стала необходимой подготовка кадров по светотехнике и электротехнике, по полупроводниковой технологии, которые смогли

бы развивать светодиодное освещение в России. Надо знакомить с этой тематикой людей, которые будут использовать СД. В брошюре рассмотрены свойства светодиодов белого свечения и их преимущества, изложена экономическая целесообразность их использования и области применения.

Светодиоды белого свечения

Последнее десятилетие стало свидетелем бурного развития светодиодных источников света. Рассмотрим свойства СД белого свечения. Надо понять, что обусловило достижение рекордного значения световой отдачи СД белого свечения до 210 лм/Вт в 2011 г. На рис. 1 показаны способы создания белого света. Его можно создать сложением излучения СД трех цветов — красного, зеленого и синего. Для лучшего воспроизведения белого света заданного оттенка можно использовать СД четырех и более цветов. Это позволяет наилучшим образом управлять цветовыми характеристиками излучателя, изменяя ток через отдельные диоды, но требует источника питания с заданным напряжением для каждого из СД.

Второй способ — синий СД, покрытый желтым или желто-зеленым люминофором. Это — наиболее простой применяемый способ, потому что в данном случае требуется только один источник питания. Он наиболее широко применяется в массовом производстве СД белого свечения, но его цветовые характеристики уступают получаемым другими способами.

Третий способ — синий СД, покрытый двумя люминофорами, зеленым и красным — позволяет получить лучшие цветовые характеристики.

Четвертый способ — ультрафиолетовый (УФ) СД, покрытый тремя люминофорами, красным, зеленым и голубым (RGB). Он имеет преимущества известных люминофоров для люминесцентных ламп, но для него неизбежны потери энергии при преобразовании УФ-излучения в длинноволновое.

Эффективность полупроводниковых источников света — световая отдача — определяется произведением нескольких множителей:

Один из них, η е1ес — коэффициент электрической эффективности СД. Он характеризует долю падения напряжения на той области светодиода, в которой идет рекомбинация электронно-дырочных пар (активной области), по отношению к общему напряжению на СД. Другой множитель — внутренний квантовый выход излучения, ηIQΕ — характеризует вероятность излучательной рекомбинации относительно общего потока рекомбинации в этой активной области. Третий множитель, ‘/ех/гас» коэффициент оптического вывода излучения — это отношение светового потока, вышедшего из полупроводникового кристалла, к потоку излучения, возникающему в активной области. Четвертый множитель, ηconv — коэффициент преобразования энергии излучения в люминофоре. Произведение этих четырех множителей определяет коэффициент полезного действия СД, т.е. эффективность преобразования электрической энергии в световую с определенным спектром. Наконец, множитель К — световая эффективность или люмен-эквивалент, определяется чувствительностью человеческого зрения к излучению с данным спектром и имеет размерность лм/Вт. В табл. 1 приведены значения коэффициентов, достигнутые в технологии белых СД к 2008 г.

На рис. 2 показано изменение световой отдачи различных ламп за последние 70 лет и ожидаемая перспектива. Кривые справа показывают прогноз для светодиодов, сделанный в 2009 г. Точка 210 лм/Вт, достигнутая в 2011 г. для белых СД, существенно выше прогноза.

Световая отдача светотехнических устройств с СД меньше, чем просто у СД. Она зависит от конструкции отражателей и рассеивающих поверхностей; за последние годы она достигла 120 лм/Вт.

Таблица 1 Параметры, характеризующие эффективность светодиода

Сравнение свойств белых светодиодов с обычными источниками света

Рекордное значение световой отдачи СД в лабораториях (210лм/Вт) достигнуто в 2011г.; значения ее для лучших коммерческих СД достигли 120 лм/Вт, а для массовых коммерческих — (60—80) лм/Вт. Но это не единственное преимущество СД.

Светодиоды, как твердотельные приборы, работающие при температурах близких к комнатным, имеют значительно больший срок службы, чем лампы накаливания и люминесцентные лампы. Оценки срока службы СД при нормальных режимах дают значения до 50 тыс. часов. Они имеют малые размеры, но часть электрической энергии (даже при КПД порядка 50 %) идет на нагрев. Повышение температуры приводит к падению световой отдачи.

Поэтому в конструкции СД используются корпуса, обеспечивающие хороший теплоотвод. Это позволяет увеличить ток через диод и, таким образом, увеличить световой поток. СД в отличие от обычных ламп не перегорают, а постепенно уменьшают свою эффективность. Срок службы определяется падением интенсивности излучения, например, до 70 % от начального значения.

Еще одно преимущество СД — вибростойкость. В них нет нити накаливания, которая ломается при вибрациях. Светодиоды не содержат ртути, свинца и других тяжелых металлов, что важно для техники безопасности. Не нужна утилизация вышедших из строя приборов (это не относится к управляющим устройствам — электронным приборам).

Важное отличие светодиодов от ламп — питание постоянным током низкого напряжения. На одном СД при прямом токе падает напряжение порядка контактной разности потенциалов, т.е., в зависимости от длины волны излучения, от 1,8 до 3,5 В. Обычно в лампах применяется последовательное или последовательно-параллельное соединение нескольких диодов. Напряжение источника питания выбирается равным 12—24 В. В помещениях с пожарной опасностью СД имеют

преимущества по сравнению с лампами, требующими питания переменным напряжением 127-220 В.

Площадь кристаллов СД составляет около 1 мм2, это почти точечные источники света. Линзы и отражатели устройств с СД создают излучение в заданном телесном угле (3—120°). Это позволяет эффективно использовать световой поток для освещения нужной части пространства или поверхности.

Еще одно важное отличие светодиодного освещения — возможность управлять как интенсивностью, так и спектром излучения. Люминофоры для белых СД, возбуждаемых синим излучением кристалла, позволяют создавать светодиоды «холодного» (т.е. яркого дневного) света с коррелированной цветовой температурой (КЦТ) около 6000 К, «нейтрального» с КЦТ около 4000 К, «теплого» (т.е. вечернего, близкого к цвету ламп накаливания) с КЦТ около 3000 К. Переключение разных СД позволяет регулировать оттенок белого света. Больше возможностей дают лампы со сложением излучения большого числа СД разного цвета; разработаны осветители с программным обеспечением, позволяющим получать заданные цветовые характеристики.

Экономическая целесообразность и перспективы развития светодиодного освещения

Экономические перспективы светодиодного освещения были охарактеризованы авторами американской программы в 2000 г. следующим образом: «Если к 2020 г. будет проведена замена ламп накаливания светодиодами, полученная экономия электроэнергии будет эквивалентна возможности отказаться от строительства 100 атомных электростанций и сократить выбросы продуктов сгорания углеводородов на сотни миллионов тонн в год». В первые годы XXI века вложения в исследования и разработки светодиодов в Японии, США, Корее, Китае составляли сотни миллионов долларов. Через 5—6 лет эти вложения начали окупаться. Начиная с 2005 г. рынок светодиодов увеличивался на 11 % в год, с 4 млрд долларов до 5,5 млрд долларов в 2008 г. Затем, несмотря на экономический кризис, он продолжал расти на 4 % в год. С 2010 г. светодиодный рынок растет на 15 % в год и предсказывается, что такой рост будет продолжаться, достигнув в 2015 г. 12 млрд долларов. Будет увеличиваться применение мощных и сверхмощных светодиодов. Рынок мощных СД для освещения достигнет 1 млрд долларов к 2012 г.; в 2020 г. 2 млрд долларов, а в лучшем случае — до 6,5 млрд долларов.

В.Б. Ковалевский Энергоэффективность тепловых сетей бесканальной прокладки Журнал «Новости теплоснабжения» №01 (113) 2010 г.

К.т.н. В.Б. Ковалевский, заведующий лабораторией теплоизоляции и неорганических покрытий Центра защиты от коррозии, ОАО «ВНИИСТ», г. Москва

Введение

В своей статье «Россия, вперед!» Президент РФ Д.А. Медведев недавно определил пять стратегических векторов экономической модернизации нашей страны. И самым первым вектором была названа необходимость стать «одной из лидирующих стран по эффективности производства, транспортировки и использования энергии».

В то же время Президент России отмечает: «Энергоэффективность и производительность труда большинства наших предприятий позорно низки. Но это полбеды. Беда в том, что, похоже, это не очень волнует владельцев, директоров, главных инженеров и чиновников».

Все сказанное выше в полной мере относится к теплоснабжению. Являясь пионером в области теплофикации и централизованного теплоснабжения (ЦТ) и обладая самой крупной в мире системой тепловых сетей, Россия существенно отстала от стран-лидеров в техническом уровне прокладки трубопроводов теплоснабжения. Потери тепловой энергии в системах ЦТ в несколько раз превышают аналогичный показатель в передовых странах Западной Европы, т.к. преобладающим способом обустройства тепловых сетей в России в течение длительного времени являлась подземная прокладка в непроходных каналах с минераловатной изоляцией (до 80%). Бесканальная прокладка, выполненная из конструкций заводского изготовления с использованием теплоизоляции из пенополиуретана (ППУ) в полиэтиленовой оболочке типа «труба в трубе», начала применяться в России свыше 25 лет назад, но к настоящему времени масштабы ее применения существенно ниже потребности и возможностей производителей такой продукции в нашей стране. Являясь в настоящее время, безусловно, одной из наилучших конструкций для тепловых сетей, теплоизоляция из ППУ в защитных оболочках разного типа для надземной и бесканальной подземной прокладки должна в наибольшей степени реализовать свои преимущества в различных регионах, повышая энергоэффективность теплоснабжения.

Линейные тепловые потери трубопроводов бесканальной подземной прокладки в ППУ изоляции

В настоящее время в России создана промышленная и законодательная база для широкого внедрения труб с ППУ изоляцией типа «труба в трубе» в практику строительства и капитального ремонта теплопроводов. Однако созданная нормативно-техническая документация (НТД) не в полной мере отражает особенности различных регионов России. Не указано в ней и на необходимость периодического обновления НТД, без которого невозможно вырваться из разряда «догоняющих». Ну и, конечно же, следует контролировать выполнение требований НТД, ориентируясь на передовые технические решения и правила их оптимизации с учетом специфики регионов.

В НТД для тепловых сетей бесканальной прокладки линейные тепловые потери трубопровода нормируются. В СНиП 41-03-2003 «Тепловая изоляция оборудования и трубопроводов» приведены «Нормы плотности теплового потока для трубопроводов двухтрубных водяных сетей при подземной бесканальной прокладке и продолжительности работы в год более 5000 ч», а также нормы для продолжительности работы в год 5000 ч и менее. Таким образом, в СНиП предусмотрены различные нормы тепловых потерь для разных климатических зон.

Как известно, линейные тепловые потери трубопровода тепловых сетей бесканальной подземной прокладки определяются разностью температур теплоносителя и окружающего трубопровод грунта, а также линейным термическим сопротивлением трубопровода. В основу разработки норм линейных тепловых потерь положено решение технико-экономической задачи получения минимума суммарных приведенных затрат на теплоизоляцию трубопроводов и стоимости тепловой энергии, потерянной в теплосети при транспорте теплоты. При этом очевидно, что с ростом толщины тепловой изоляции снижаются тепловые потери в теплосетях, а оптимальное соотношение приведенных затрат зависит от цены на тепловую энергию в данном регионе и стоимости теплоизоляционных материалов. Естественно, что в различных регионах в условиях рыночной экономики цены как на тепловую энергию, так и на теплоизоляционные материалы могут существенно отличаться. И это не обязательно связано с климатической зоной региона.

Использование эффективных теплоизоляционных материалов существенно влияет на нормы тепловых потерь в тепловых сетях, т.е. на энергоэффективность тепловых сетей. Небезынтересно вспомнить, что появление и применение для бесканальной прокладки теплосетей пенополиуретана в качестве теплоизоляции привело к снижению норм тепловых потерь по сравнению с ар- мопенобетоном в СНиП 2.04.14-88 «Тепловая изоляция оборудования и трубопроводов»:

■ для труб с условным проходом 25-65 мм на 50%;

■ для труб с условным проходом 80-150 мм на 40%;

■ для труб с условным проходом 200-300 мм на 30%;

■ для труб с условным проходом 350-500 мм на 20%.

На рис. 1 приведено сравнение норм плотности теплового потока для трубопроводов двухтрубных водяных сетей со среднегодовой температурой теплоносителя 90/50 ОС (что соответствует температурному графику 150/70 ОС, наиболее широко применяющемуся на территории России) при подземной бесканальной прокладке и продолжительности работы в год 5000 ч и менее. Здесь следует отметить, что эти нормы тепловых потерь разрабатывались еще в СССР, когда стоимость 1 Гкал тепловой энергии была достаточно низкой.

На рис. 2 приведено сравнение нормативных тепловых потерь для трубопроводов двухтрубных водяных сетей при подземной бесканальной прокладке и продолжительности работы в год 5000 ч и менее, приведенных в СНиП 2.04.14-88 и в СНиП 41-03-2003. Судя по этому графику, практически никаких изменений за прошедшее время в расчетах по определению нормативных тепловых потерь для данных условий прокладки тепловых сетей не произошло. Однако, следует заметить, что к моменту выхода СНиП 41-03-2003 уже действовал ГОСТ 30732-2001 «Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке. Технические условия», в котором была указана толщина тепловой изоляции из ППУ для трубопроводов двухтрубных водяных сетей при подземной бесканальной прокладке. Эта толщина теплоизоляции на трубах обеспечивала существенно более низкие тепловые потери в теплосетях по сравнению с нормативными величинами тепловых потерь, приведенными в СНиП 41-03-2003 (рис. 3).

На рис. 3 приведены расчетные значения оптимальной линейной плотности теплового потока для трубопроводов двухтрубных водяных сетей при подземной бесканальной прокладке и продолжительности работы в год 5000 ч и менее, рассчитанные по ценам 2001 г. московского региона на тепловую изоляцию и тепловую энергию.

На этом же графике приведены и расчетные значения тепловых потерь при использовании в теплосетях труб, теплоизолированных по ГОСТ 30732-2001, а также, для сравнения, нормативные значения тепловых потерь по СНиП 41-03-2003. Здесь следует отметить, что при разработке ГОСТа 30732-2001 ставилась задача гармонизировать этот документ с действовавшими в то время Европейскими нормами (EN), а также учитывать то, что большинство отечественных производителей полиэтиленовых оболочек использовали импортное оборудование с размерным рядом, соответствующим EN 253. Поэтому расчетные значения тепловых потерь, которые были получены при использовании характеристик труб, рассчитанных для Западной Европы, оказались выше оптимальных тепловых потерь для регионов европейской части России.

Тем не менее, как видно из рис. 3, использование в тепловых сетях труб, теплоизолированных по ГОСТ 30732-2001, существенно повышает энергоэффективность тепловых сетей по сравнению с нормами, приведенными в СНиП 41-03-2003. Однако толщина теплоизоляции, принятая в ГОСТ 30732-2001, не является оптимальной, т.е. рассчитанной с учетом климатических и ценовых характеристик различных регионов России. Так, например, для московского региона оптимальная толщина тепловой изоляции на трубах тепловых сетей должна быть несколько больше, чем толщина тепловой изоляции, принятая в ГОСТ 30732-2001.

С изменением цен на теплоизоляционные материалы, применяемые в конструкции теплоизолированных труб, и ростом цен на тепловую энергию могут изменяться расчетные значения оптимальных величин нормативных тепловых потерь в теплосетях.

На рис. 4 приведены значения оптимальной линейной плотности теплового потока для трубопроводов двухтрубных водяных сетей при подземной бесканальной прокладке и продолжительности работы 5000 ч в год, рассчитанные по ценам 2001 г. и 2009 г. для московского региона.

Как видно из рис. 4, опережающий рост цен на тепловую энергию по сравнению с ростом цен на теплоизоляционные материалы в течение 20012009 гг привел к снижению оптимальных расчетных тепловых потерь в тепловых сетях бесканальной прокладки. Таким образом, из-за преимущественного роста цен на энергоносители, требования к энергоэффективности тепловых сетей возрастают и, очевидно, будут повышаться и в дальнейшем. Поэтому следует периодически пересматривать нормативные документы, в которых приводятся технические характеристики, влияющие на энергоэффективность тепловых сетей. К сожалению, в ГОСТ 30732-2006 приведены те же значения рекомендуемой толщины теплоизоляции для теплосетей бесканальной прокладки, что и в ГОСТ 30732-2001, хотя толщина ПЭ оболочек на трубах стала несколько ниже.

В более южных районах региона с меньшим числом часов работы тепловых сетей в год оптимальные тепловые потери будут несколько выше. На рис. 5 приведены значения оптимальных расчетных тепловых потерь в тепловых сетях бесканальной прокладки для районов с числом часов работы тепловых сетей 3600 и 5000 ч.

Переясловский И.В. Проблемы малой энергетики. Вопросы! Ответы?

Переясловский Иван Васильевич,

генеральный директор «Научно-производственное предприятие

«Алтайский углеисследовательский центр», г. Барнаул.

E-mail: nppauic@mail.ru

Сначала нужно найти ответ на вопрос: какая основная задача нашего комитета по энергетике? Это продвижение товаров предприятий членов комитета на рынке края? Или еще и формирование цивилизованного рынка, методическая помощь его участникам? Если только первое, то смысла проведения данной конференции, да и существование самого комитета, можно подвергнуть сомнению. Если и второе, то ниже я предлагаю для рассмотрения и обсуждения своего видения вопроса заявленного в заголовке.

Еще несколько лет назад на конференциях такого типа основная часть докладов и презентаций была направлена на решение конкретных задач по повышению эффективности работы предприятий энергетики. Предлагались новые материалы для производства труб, теплоизоляции, новые типы котлов, приборов учета и др. И даже намечался некоторый прогресс в вопросе организации эффективного углеснабжения и углепользования.

С появлением Федерального закона № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» от 23 ноября 2010 года наше периферийное мироощущение кардинально изменилось с материалистического на монетаристское, большинство предприятий переключилось на исполнение постулатов этого закона. Но не из-за убеждения о его правильности и полезности, а потому что законом предлагалась масса возможностей хорошо заработать – под проекты и прожекты, предлагаемые законом, выделялись немалые бюджетные средства. Здесь и «умные дома» и обуздание энергии ветра и солнца, а также малых рек, биотоплива и др. Но все-таки главным блюдом на «праздничном столе энергосбережения» являлся пирог под названием энергообследования. Вот где была давка среди жаждущих отщипнуть хоть кусочек. Некоторые, особенно шустрые, говорят, предлагали выполнение обследований даже по фото.

Но всему приходит конец. Ажиотаж вокруг энергообследований уже затихает, и навряд ли получит новое дыхание даже после принятия поправок к закону № 261-ФЗ, что намечается нашей Госдумой в ближайшей перспективе. Предприятия свои заработанные, а не дармовые бюджетные деньги, не очень-то захотят кому-либо отдавать за то, что они сами знают, сами умеют. Не помогут и обещанные заманки в виде субсидий, дотаций, компенсаций.

Это предвидят и в министерских кабинетах. Потому сейчас снова реанимирован закон 130-ФЗ «О теплоснабжении». Данным законом предусматривается установление нормативов технологических потерь при передаче тепловой энергии, нормативов удельных расходов топлива, составление схем теплоснабжения. Правда, на сей раз, утверждение нормативов технологических потерь и удельных расходов топлива передано на уровень региональных властей. Что это, недосмотр, сбой в системе? Где тогда доля представителей московских товарищей? По-видимому, это будет компенсировано посредством утверждения схем теплоснабжения.

Но если вникнуть глубже, то эта кампания длится уже 10 лет. Сначала была «Методика» ЗАО «Росскоммунэнерго» (2003г.), потом серия приказов Минпромэнерго (2005-06 гг.), инструкции Минэнерго 323-325 (2008 г.), закон 130ФЗ (2010 г.). Кто-то сильно и настойчиво лоббирует эту тему. Причем, нужно отметить, что и в «Методике» 2003 г. и в инструкциях 2008 г., что касается установления нормативов удельных расходов твердого топлива, все основано на устаревших, возможно еще на довоенных данных. В частности, приводятся типы котлов уже не существующих заводов, старая маркировка угля.

Но доколе будет продолжаться этот спектакль абсурда. Не дело центральной власти снисходить до решения вопросов, которые должны решаться на низовом, и, даже не на региональном, а на муниципальном уровне.

Но даже если отвлечься от мысли о материальном интересе издающих перечисленные законы и приказы, нужно отметить, что уж очень много опекунов над проблемой теплоснабжения наших городов и сел. Этот пресс всеобщего «внимания и участия» сводит практически к минимуму инициативу и ответственность местных властей и производителей этой услуги, уводит их в сферу попрошайничества, а не практической работы. И это, по моему мнению, основная проблема этой важнейшей отрасли нашего народного, именно народного, ибо коммунальное значит общее, хозяйства. К тому же это в значительной степени отвлекает и так малочисленный отряд специалистов-теплотехников от созидательного труда.

Даже в условиях рыночной экономики услуги ЖКХ, такие как тепло, вода, водоотведение и др. не совсем являются товаром. Но если и товаром, то товаром специфическим, можно сказать штучным. Это обусловлено тем, что потребитель, в большинстве случаев являясь владельцем основных средств производства, ибо они принадлежат муниципалитету (то есть населению), привязан к одному производителю (поставщику) этого товара. Поставщик, по большому счету, не является продавцом, а выступает в качестве наемного работника (субъекта), независимо от правовой формы организации теплоснабжающего предприятия. Таким образом, вопросы управления, ценообразования (тарифов) должны являться внутренним вопросом граждан муниципального образования в лице избранных ими представителями исполнительной и законодательной власти. Вышестоящие органы власти могут и должны выполнять надзорные и консультативные функции.

Основной задачей членов комитета по энергетике АТПП, как частных и честных предпринимателей, кроме основной, изложенной в первом пункте Устава каждой организации – получение прибыли, должна быть необходимость организации цивилизованного рынка услуг и товаров, которые могут быть использованы для повышения эффективности работы энергоснабжающих предприятий. Это очень трудная задача, ибо по причинам указанным выше, у нас, в большинстве случаев, нет полноправного дееспособного партнера. Особенно это касается углеснабжения и углепользования.

Не будет ошибкой, если мы назовем систему организации закупок топлива для нужд ЖКХ, бюджетных учреждений Алтайского края, централизованной и не соответствующей существующей экономической модели развития общества. Причем используется чисто монетаристский подход, при организации закупок не учитываются ни типы котлов, ни периоды ОЗП (уровни тепловых нагрузок), ни положение объектов в инфраструктуре края. В качестве практически единственного типа твердого топлива принят уголь ДР (0-300), который не имеет четких параметров потребительских свойств. Это уже на начальном этапе программирует огромные перерасходы топлива, задолженности, и полную зависимость теплоснабжающих предприятий от воли поставщиков.

Необходимость селективного и научно обоснованного подхода к выбору топлива неоднократно доказано результатами наших исследований [4, 5, 6, 7]. Приведенные в этих работах зависимости подтверждается теорие, практикой и даже данными, изложенными в ГОСТ 30735-2001, рис.1.

| 1 — газ и легкое жидкое топливо | h = 88+lg Qном; |

| 2 — тяжелое жидкое топливо | h = 77+3 lg Qном; |

| 3 — твердое топливо, класс 1 | h = 73+3 lg Qном; |

| 4 — твердое топливо, класс 2 | h = 62+4 lg Qном; |

| 5 — твердое топливо, класс 3 | h = 49+5 lg Qном. |

Рисунок 1 — Зависимость КПД котлов от типа угля.

При этом нужно учесть, что данные приведенные на рис. 1 касаются только проектного топлива. Угли же поступающие в край под видом ДР, часто могут быть отнесены и к 4 и к 5, 6 классам, а значит КПД может составлять 50 и менее процентов от таковых, имеющими место быть при условии использования сортового топлива 1 класса.

К сожалению, несмотря на то, что наши предложения поддержаны научной общественностью края, опубликованы в центральных научных журналах, одобрены комитетом по энергетике АТПП, они так и не нашли применения на практике. А это позволило бы существенно снизить себестоимость производства тепловой энергии предприятиями малой энергетики.

В подтверждение корректности результатов наших исследований приведем анализ вариантов углеснабжения на примере Залесовского района.

Залесовский район один из первых провел работы и исследования по определению технологических потерь, нормативов удельных расходов и нормативных запасов угля (исполнитель ООО «Алтайский центр экспертиз и энергосбережения»).

По этим данным потребное количество в тепловой энергии для прохождения ОЗП 2013-14 гг. с учетом собственных нужд составляет 10162 Гкал. Ввиду того, что балансовые испытания из-за нехватки средств у заказчика проведены только на 1 из 6 котельных, средний норматив удельных расходов по МУП «Теплоснабжение» с. Залесово принят в основном с учетом паспортных данных КПД котлов. Результаты расчетов удельных расходов выполненных ООО «Алтайский центр экспертиз и энергосбережения» и рассчитанных по нашей методике, а также потребное количество угля для прохождения ОЗП приведены в табл. 1.

Таблица 1.- Сопоставление данных по определению удельных расходов угля и его потребного количества для прохождения ОЗП 2013-14 гг. по МУП «Теплоснабжение» с. Залесово.

| №

п/п |

Тип угля | КПД котлов пасп., % | Уд. расход топлива, кг.у.т./1Гкал. | Потребное количество угля, тонн | |

| Условное топливо | При 5100 ккал/кг. | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Данные ООО «АЦЭиЭ» | |||||

| 1 | Не указан | 75 | 194,9 | 1981 | 2713 |

| 2 | Сорт | 75 | 190,5 | 1936 | 2652 |

| 3 | Рядовой, содержание мелких классов 40% | 75 | 226,8 | 2305 | 3158 |

| 4 | Рядовой, содержание мелких классов 60% | 75 | 250,6 | 2547 | 3489 |

| 5 | Уголь, используемый в 2013 г.* | 75 | 321,0 | 3262 | 5199 |

| 6 | Фактический расход на 15 марта 2013 г. | 4580 | |||

* - Данные исследования угля, проба 1304: Марка — Док., теплота сгорания – 4392 ккал/кг., содержание мелких классов — 81,6 %, k – 0.5.

Как видим, корректность нашей методики еще раз убедительно доказывается сопоставлением фактического и расчетного расхода угля. А если это так, то относительно углеснабжения ЖКХ Залесовского района можно сделать следующие выводы:

- Перерасход топлива в ОЗП 2012-13 гг. составит примерно 2000 тонн (40%), на сумму прримерно 4000 тыс. руб.;

- На отопительный сезон заявлено 3000 тонн угля ДР. Но это, как следует из табл. 1, соотносится к сортовому или к почти сортовому топливу. В перспективе качество угля, особенно в отношении его кускового (гранулометрического) состава навряд ли улучшиться. А, значит, и следующий ОЗП будет протекать, как и в предыдущие годы, в авральном режиме и с огромными экономическими потерями. И это касается практически всех районов края и наглядно демонстрируется огромной суммой задолженности теплоснабжающих предприятий ЖКХ перед поставщиками угля.

А выход из сложившейся ситуации весьма простой. Нужно руководству края проявить добрую волю и разрешить переход на оценку и учет топлива с учетом его потребительской ценности, то есть в увязке цены и качества.

На первых этапах при планировании и учете расхода топлива необходимо:

1. Количество топлива (и соответственно его стоимость) указывать в тоннах условного топлива (тут, руб./тут);

2. В требованиях к качеству топлива указывать:

- марку угля (а можно ограничится требованиям поставки энергетических, то есть неспекающихся углей, так как наиболее часто заказываемые угли марки Д (длиннопламенные) являются самым низкопробным топливом среди каменных энергетических углей);

- содержание мелких классов: для рядовых углей -13(10)мм. не более 40%, для сортовых углей содержание кусков размером ниже нижнего предела для данного класса не более 10%;

- во избежание поставок высокозольного или сильно переувлажненного (а, значит, часто окисленного) угля можно установить предельные значения этих показателей:

| Марка угля | Предельные значения показателя | |

| По золе,

(Ad), % |

По влаге рабочей, (Wrt), % | |

| Бурые угли, 3Б | 15 | 30 |

| Длиннопламенные, длиннопламенные газовые | 25 | 20 |

| Слабоспекающиеся, тощие | 30 | 12 |

3. В договорах (контрактах) обязательно указывать возможность пересчета цены в случаях поставки угля с отклонениями параметров качества от договорных используя следующую зависимость:

Сф = Сд*((100-((Мф-Мд) *0,5))/100)

Где: Сф – стоимость топлива с фактическими параметрами качества, руб./тут;

Сд — стоимость топлива договорная, руб./тут;

Мф — содержание мелких классов фактическое, %;

Мд — содержание мелких классов в договоре (контракте), %.

Одновременно необходимо:

- Внести изменения в практику проведения балансовых испытаний котлов. Таковые производить только при использовании проектного топлива. Для котельных слоевого сжигания, особенно с неподвижными или поворотными колосниковыми решетками это отсортированные по ГОСТ 19242-73 угли средних и крупных классов;

- Провести комплекс опытных сжиганий углей разного вида на котлах наиболее распространенных типов для уточнения значений изменения удельных расходов топлива и КПД от основных параметров качества угля (коэффициента k) и для дополнительного доказательства эффективности использования предложенной методики.

В дальнейшем возможно будет организовать углеснабжение с учетом всех факторов, влияющих на его эффективность, то есть с учетом типов котлов, периодов ОЗП, положения теплоснабжающих предприятий в транспортной инфраструктуре края. И тогда появится возможность (то есть, необходимые средства) не только составлять, но и претворять в жизнь любые программы развития теплоснабжения.

Список использованных источников:

1. ГОСТ 25543-88 Угли бурые, каменные и антрациты. Классификация по генетическим и технологическим параметрам.

2. ГОСТ 19242-73 Угли бурые, каменные и антрацит. Классификация по размеру кусков.

3. ГОСТ 30735-2001 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ КОТЛЫ ОТОПИТЕЛЬНЫЕ ВОДОГРЕЙНЫЕ ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬЮ от 0,1 до 4,0 МВт. Общие технические условия

4. И.В.Переясловский, С.А.Степаненко, С.Е.Осокин. Выбор энергоэффективного угольного топлива. «Новости теплоснабжения», М. 2010г.

5. И.В.Переясловский, С.А.Степаненко, С.Е.Осокин. «Выбор энергоэффективного топлива – путь к энергосбережению и экологической безопасности в «малой» энергетике» Сборник материалов конференции по энергосбережению. Бийск, 2009 г.

6. И.В.Переясловский «Методика использования стоимостной оценки при выборе топлива». Сборник материалов конференции по энергосбережению. Барнаул, 2010 г.

7. И. В. Переясловский, Создание системы эффективного углеснабжения предприятий малой энергетики Алтайского края // Новости теплоснабжения. — 2012. — № 10. — С. 12-13

А.В. Щербаков Насосы консольно-моноблочные нового поколения Журнал «Новости теплоснабжения» №8 (108), 2009 г.

К.э.н. А.В. Щербаков, генеральный директор,

ООО «Курс», г. Долгопрудный Московской области

Предпосылки создания эффективных насосных агрегатов

Функционирование систем тепло- и водоснабжения требует весьма значительных затрат электроэнергии, необходимых для перекачки больших объемов воды. Одним из способов снижения потребления электроэнергии приводами электродвигателей является повышение КПД насосов.

Установленные в настоящее время отечественные насосные агрегаты имеют очень низкие энергетические показатели. В городах же Западной Европы, отличающихся существенно меньшими удельными затратами на перекачку воды, установлены гораздо более экономичные насосы, разработанные с использованием современных технологий. Между тем, простая замена отечественных насосов на импортные, приводит к значительному увеличению финансовых затрат эксплуатирующих предприятий, т.к. последние дороже отечественных в 2-3 раза.

Ниже перечислены основные тенденции развития современного насосостроения (применительно к массовым водяным насосам):

■ проектирование рабочих органов насоса с минимальными гидродинамическими потерями и силами, передающимися на опоры;

■ выполнение рабочих органов насоса из композиционных материалов, с повышенной чистотой поверхностей;

■ использование торцевых уплотнений вместо сальниковой набивки, требующей постоянного обслуживания;

■ разработка компактной моноблочной конструкции насоса.

В настоящее время, с учетом современных тенденций развития насосостроения, разработаны новые отечественные консольно-моноблочные насосы марки КММ.

Технологии, применяемые при разработке новых насосов

Программное обеспечение. При проектировании новых насосов было использовано программное обеспечение, позволяющее формировать и оперативно модифицировать большое количество вариантов рабочих каналов, рассчитывать с минимальными затратами времени гидродинамические параметры потоков и таким образом проектировать оптимальные проточные части насоса с уменьшенными энергетическими потерями при перекачке жидкости. Это программное обеспечение соответствует современному мировому уровню и может служить для создания насосов с высоким КПД, пониженным шумом и вибрацией. Программный комплекс расчета гидродинамических сил на роторе позволяет сконструировать максимально уравновешенное рабочее колесо, снизить нагрузки на опоры и повысить ресурс насоса. Применение современного компьютерного моделирования позволило исключить вихреобразование в проточной части насоса.

Композитные материалы. Когда мы говорим об использовании композитных материалов для изготовления деталей насосов, то речь идет о применении самых современных пластиков, таких как стеклонаполненный полипропилен, полиамид, а также минералонаполненные композиционные материалы. Эта область практических знаний очень бурно развивается в последнее время и ежегодно потребителям предлагаются новые материалы с принципиально новыми свойствами.

В табл. 1 представлены сравнительные характеристики различных материалов, используемых при изготовлении насосов. Из таблицы видно, что по прочности современные композиционные материалы мало уступают чугуну, что наряду с малым удельным весом делает детали из них конкурентоспособными со стальными или чугунными, причем как при динамической, так и при статической нагрузке. Более того, механические свойства современных композитов не меняют своего значения в течение длительного времени.

Таблица 1. Характеристики различных материалов, используемых при изготовлении насосов.

| Материал | Плотность,

кг/дм3 |

Водопоглощение при 23 °С, % | Прочность

при растяжении, МПа |

Модуль

упругости, ГПа |

Максимальная

рабочая температура, °С |

Химическая

стойкость |

Цена,

руб./кг |

| Сталь 45 | 7,8 | 0 | 500 | 195 | - | - | 28 |

| Сталь 06ХН28МДТ | 7,8 | 0 | 1550 | 206 | - | + | 1000 |

| Чугун СЧ20 | 7,8 | 0 | 200 | 115 | - | - | 40 |

| Полипропилен | 1,16 | 0,4 | 75 | 5,9 | 110 | + | 60 |

| Полиамид | 1,37 | 6,3 | 170 | 7,5 | 160 | - | 65 |

| Хостаформ* | 1,72 | 0,9 | 140 | 11 | 110 | + | 120 |

| Фортрон* | 1,65 | 0,02 | 195 | 15 | 240 | + | 380 |

* минералонаполненные композиционные материалы

В 2005 г., впервые в нашей стране, была освоена новейшая технология получения цельнолитых рабочих колес из фортрона (табл. 1). Фортрон обладает всеми преимуществами полипропилена и практически лишен его недостатков:

■ рабочая температура от -40 до +240 ОС;

■ повышенный (в 2,5 раза) модуль упругости;

■ низкая чувствительность механических свойств к изменению температуры;

■ сохранение механических свойств в течение длительного времени (до 100 тыс. ч).

Цельнолитое рабочее колесо из фортрона — новое слово в насосостроении. Новая технология литья позволяет получать высококачественные колеса, не требующие балансировки, что обеспечивает равномерный и тихий ход. К тому же система отверстий малого диаметра в рабочем колесе уменьшает осевое усилие и, тем самым, снижает нагрузку на подшипники электродвигателя, что также ведет к повышению срока службы и надежности насоса.

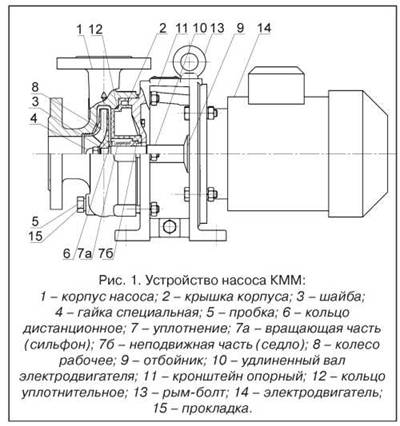

Особенности конструкции насосов нового поколения

Насосы КММ (рис. 1, 2) с цельнолитыми рабочими колесами из фортрона имеют пониженный шум и вибрацию, они не подвержены коррозии. За счет снижения в 4 раза веса колеса, нагрузки на подшипники электродвигателя значительно меньше. Отсутствие «налипания» на рабочее колесо железа из проточной воды означает сохранение параметров насоса в течение всего срока службы.

Как было сказано выше, использование современного программного обеспечения при проектировании конструкции насоса позволило:

■ обеспечить течение жидкости с минимальными гидродинамическими потерями как в рабочем колесе, так и в отводе;

■ исключить вихревые зоны в области основного потока;

■ минимизировать гидродинамические силы и внутренние перетечки.

Эти проблемы были успешно решены для каждого типоразмера насоса, что позволило добиться, прежде всего, высокого КПД, а также значительного улучшения вибрационных и шумовых показателей. Столь высокие энергетические показатели позволяют потребителям экономить значительные средства за счет снижения потребления электроэнергии. Расчеты показали, что насос марки КММ, установленный, например, вместо обычного консольного насоса, окупается через год эксплуатации только за счет разницы в потреблении электроэнергии. Причем эта экономия возрастает вследствие постоянного повышения стоимости электроэнергии.

Вследствие оптимизации формы рабочих органов насоса и применения фортрона для изготовления рабочего колеса в насосах практически незаметны шум и вибрация, которые находятся на уровне шума и вибрации приводного электродвигателя.

Благодаря балансировке ротора насоса (интегрированного с ротором электродвигателя), насосы имеют уникальные шумовые характеристики. В табл. 2 даны сравнительные шумовые характеристики трех типов насосов, приведенные, для удобства сравнения, к мощности приводного электродвигателя. Как видно из таблицы, корректированный уровень звуковой мощности насосов нового типа значительно ниже отечественных аналогов.

Таблица 2. Шумовые характеристики отечественных насосов, приведенных к мощности приводного электродвигателя (скорость вращения ротора — 3000 об./мин).

| Мощность

электродвигателя, кВт |

Корректированный уровень звуковой мощности, дВА | ||

| КМ

(по ГОСТ 6134-87) |

КМШ

(по ГОСТ 12.1.003-83) |

КММ

(ТУ 3631-004-20602652-07) |

|

| 2,2 | 78 | 60+5 | 58 |

| 5,5 | 81 | 70+5 | 63 |

| 7,5 | 89 | 70+3 | 65 |

| 11 | 94 | 72+Э | 68 |

| 15 | 94 | 73+3 | <70 |

| 22 | 96 | 74+Э | 70 |

| 30 | 96 | 74+3 | 72 |

Наличие высококачественного торцевого уплотнения позволяет продлить срок службы насоса, исключить утечки рабочей жидкости, а так же свести к минимуму техническое обслуживание насосного агрегата. Торцевые уплотнения, применяемые в новых насосах, имеют оригинальную конструкцию сочленения деталей типа «кардан». За счет особенностей этой конструкции обеспечивается высокая надежность и долговечность уплотнения.

В результате применения оригинальных конструкторских решений вал насоса составляет единое целое с валом электродвигателя. Причем, вал насоса сделан из нержавеющей стали, сочленен и отбалансирован совместно с ротором электродвигателя. Благодаря такому техническому решению биение вала насоса, относительно электродвигателя, практически отсутствует.

В двигателях, используемых при производстве новых насосов, устанавливаются подшипники зарубежного производства, что гарантирует их бесшумную и безаварийную работу в течение всего срока эксплуатации.

Отсутствие биения вала и жесткая конструкция насоса позволяет уменьшить радиальный зазор в щелевых уплотнениях между колесом и корпусом насоса. В результате уменьшаются пере- течки и значительно увеличивается КПД насоса.

Опыт эксплуатации

Пример 1. Насос КММ 100-65-200/2 с электродвигателем мощностью 22 кВт был установлен в системе горячего водоснабжения Энергоцентра Михайловского горно-обогатительного комбината (г. Железногорск Курской области). Насос эксплуатируется с ноября 2007 г. Годовой расход электроэнергии при работе насоса КММ составил 166 тыс. кВт.ч. В то же время годовой расход электроэнергии насоса К 100-65-200/2, работавшего на той же системе водоснабжения, составлял 259 тыс. кВт.ч. Таким образом, годовая экономия при установке нового насоса составила 93 тыс. кВт.ч, что в пересчете на рубли в несколько раз превышает стоимость самого насоса.

Данный пример хорошо иллюстрирует тот факт, что покупка дешевого насоса (насос К стоит на 30% дешевле насоса КММ) выгодно лишь на первый взгляд. Только за один год насос «сжег» электроэнергии на сумму в 10 раз большую своей стоимости (при цене 2,5 руб. за 1 кВт — это 648 тыс. руб.). Нужна ли такая «экономия»!

Пример 2. В октябре 2007 г. на котельной, принадлежащей Колпинскому ЛПУ ООО «Лен- трансгаз» (г. Санкт-Петербург), был установлен насос КММ 100-80-160/2 с электродвигателем мощностью 15 кВт. Параллельно насосу КММ на той же котельной установлен импортный насос с аналогичными параметрами. Годовой расход электроэнергии при работе насоса КММ составил 62,5 тыс. кВт.ч. В то же время годовой расход электроэнергии импортного насоса составлял 74,6 тыс. кВт.ч. Таким образом, годовая экономия при замене импортного насоса на отечественный насос нового типа составила 12,1 тыс. кВт.ч.

Причем, новые отечественные насосы эффективнее импортных и стоят на 30% дешевле. Здесь необходимо отметить, что большинство иностранных компаний и их представительств зарабатывают не только на поставке насосов, но и на сервисном обслуживании, причем иногда даже больше, чем на самом насосе. Насос же КММ может обслуживать механик средней квалификации, для этого достаточно лишь внимательно изучить Инструкцию по эксплуатации. По крайней мере, чтобы заменить торцевое уплотнение не нужно вызывать «квалифицированного представителя фирмы-изготовителя», да и стоимость этого уплотнения в несколько раз ниже импортного.

Заключение

Благодаря новым технологиям и применению современных материалов, были созданы отечественные насосы, позволяющие снижать потребление электроэнергии, а, следовательно, повышать эффективность систем тепло- и водоснабжения.

Мировое солнечное теплоснабжение

Мировое солнечное теплоснабжение и как устроены «зеленые города» Японии и Швеции

Тасекеев М.С., Еремеева Л.М. (РГП «НЦТП»)

По данным Института прикладных исследований (Австрия) на конец 2012 г. в мире установлено 383 млн м2 солнечных тепловых установок общей тепловой мощностью 268,1 ГВт с годовой выработкой тепловой энергии 225 ТВт·ч (193,5 млн Гкал). Согласно общепринятой методике Международного энергетического агентства (МЭА) в расчетах принята тепловая мощность 1 м 2 солнечной тепловой установки — 0,7 кВт.

Презентация результатов экспертной группы ОСиПР

РЕЗУЛЬТАТЫ ПРОЕКТА «СИСТЕМНЫЙ АНАЛИЗ И ПРОГНОЗИРОВАНИЕ В СФЕРЕ НАУКИ И ТЕХНОЛОГИЙ» ПО НАПРАВЛЕНИЮ «ОКРУЖАЮЩАЯ СРЕДА И ПРИРОДНЫЕ РЕСУРСЫ» В КАЗАХСТАНЕ НА ПЕРИОД ДО 2030 ГОДА

Цель проекта:

- Информирование лиц, принимающих решения, о возможных изменениях в будущем в области ОСиПР

- Определение стратегических направлений R&D для выхода Казахстана на новый уровень развития с целью повышения уровня жизни и благосостояния казахстанцев

- Оценка угроз, рисков и возможностей развития ОСиПР в Казахстане в будущем

Временной горизонт: 2030 г.

Результаты исследования:

- Сценарий развития направления «Окружающая среда и природные ресурсы» в Казахстане на период до 2030 года — представляет основу для стратегического осмысления вариантов будущего развития направления ОСиПР путем определения ключевых трендов, возможностей и рисков будущего, а также переменных, имеющих высокую неопределенность.

- Перечень продуктов/услуг, технологий и тематик, перспективных для проведения научных исследований и разработок.

- Дорожные карты – представляют собой «маршрут» работ по развитию приоритетных направлений научно-технологического развития в области ОСиПР в Казахстане.

- Паспорта тематик проведения научных исследований и разработок.

Система реагирования МЭА на чрезвычайные ситуации в поставках нефти

Международное энергетическое агентство (МЭА) представляет собой специализиро- ванный форум 28 промышленно развитых стран. Правительства стран-членов МЭА обязались предпринять совместные уси- лия по преодолению кризисных ситуаций в поставках нефти. Они также договорились осуществлять обмен информацией в сфере энергетики, а также координировать по- литические меры и сотрудничать в сфере развития программ рационального исполь- зования энергии. Данные положения были закреплены в Соглашении о международ- ной программе развития энергетики (Согла- шение МПРЭ), для исполнения которого и было создано Агентство в 1974 г.

ЦЕЛИ СОГЛАШЕНИЯ

- Поддерживать и совершенствовать системы реагирования на перебои в поставках нефти.

- Способствовать реализации рациональной энергетической политики в глобальном масштабе путем сотрудничества со странами, не являющимися членами организации, а также промышленными предприятиями и международными организациями.

- Эксплуатация постоянно действующей информационной системы о международном рынке нефтепродуктов.

- Улучшение структуры поставок и потребления энергии в мире путем развития альтернативных источников энергии и повышения эффективности потребления энергии.

- Содействие международному сотрудничеству в области энергетических технологий.

- Помощь в объединении энергетической политики с деятельностью по охране окружающей среды.